Les projets métier sont au cœur de la formation en spécialité de l'INSA Strasbourg. En 4e année de génie mécanique les étudiant·e·s sont amené·e·s à concevoir un système automatisé. Une des étape consiste à évaluer la faisabilité des solutions proposées.

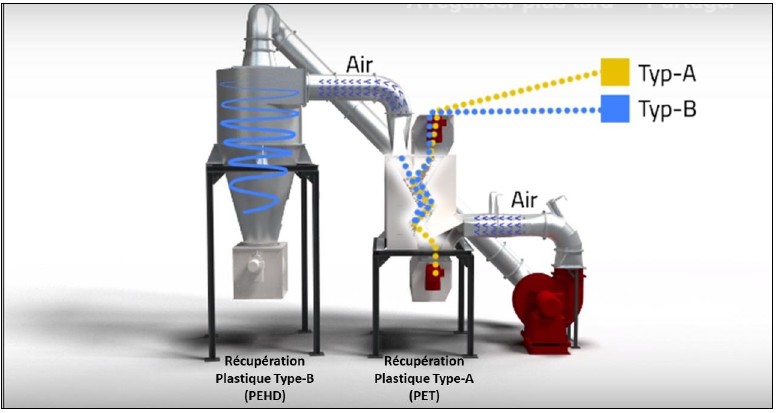

Cette année les étudiants de 4e année en génie mécanique doivent concevoir une machine qui pourrait être implantée à proximité d’un distributeur de boisson. Sa fonction est de compacter et trier les canettes métalliques et bouteilles plastiques. Une des spécificités du projet est que l’on souhaite séparer la matière métallique, le PET (polyéthylène téréphtalate – matière constituant la bouteille plastique) et le PEHD (polyéthylène haute densité – matière du bouchon). En effet ce dernier étant de meilleure qualité en terme de recyclage, le gain est important si on parvient à le séparer du reste de la bouteille.

Dans la démarche de conception, une fois le cahier des charges défini, il s’agit de choisir une architecture système. Cela consiste à prévoir la structure mécanique du système automatisé et les solutions permettant d’assurer les principales fonctions techniques. Durant cette étape, et pour éviter de s’engager dans des voies non viables, une étude de faisabilité est à faire. Elle doit permettre d’estimer les chances de réussite d’une solution présentant des points de blocages potentiels.

La faisabilité du triage DENSIMÉTRIQUE

Une des équipes d’étudiants en génie mécanique a envisagé de séparer dans un premier temps canette et bouteilles pour ensuite broyer la bouteille et son bouchon et trier enfin PET et PEHD. Ils s’appuient pour cela sur la densité du PEHD, bien plus élevée, et envisagent d’orienter les particules légères (PET) par un flux d’air.

Pour envisager la faisabilité de la solution ils ont procédé en 2 temps :

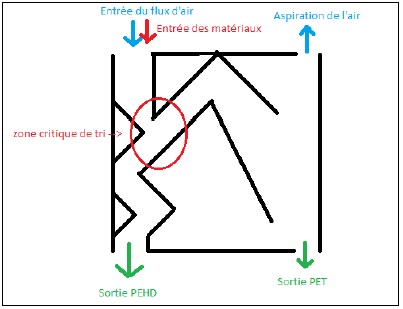

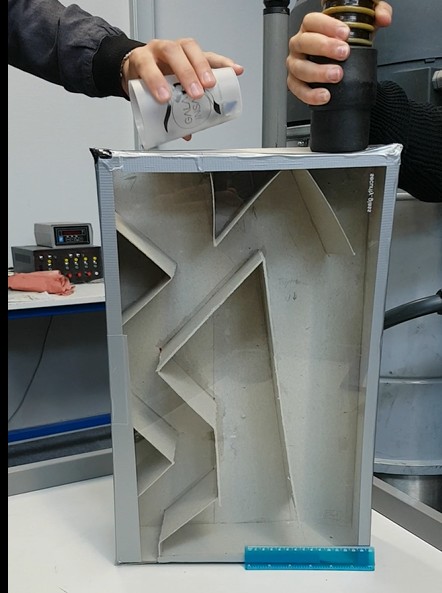

- La réalisation d’une maquette physique : elle permet d’observer le phénomène et le comportement physique des particules. Elle aide ainsi à définir les paramètres clés de la fonctions

- principe de la fonction

- mise en situation

- maquette physique

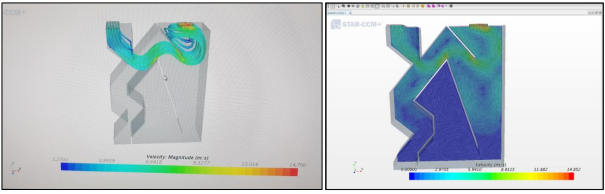

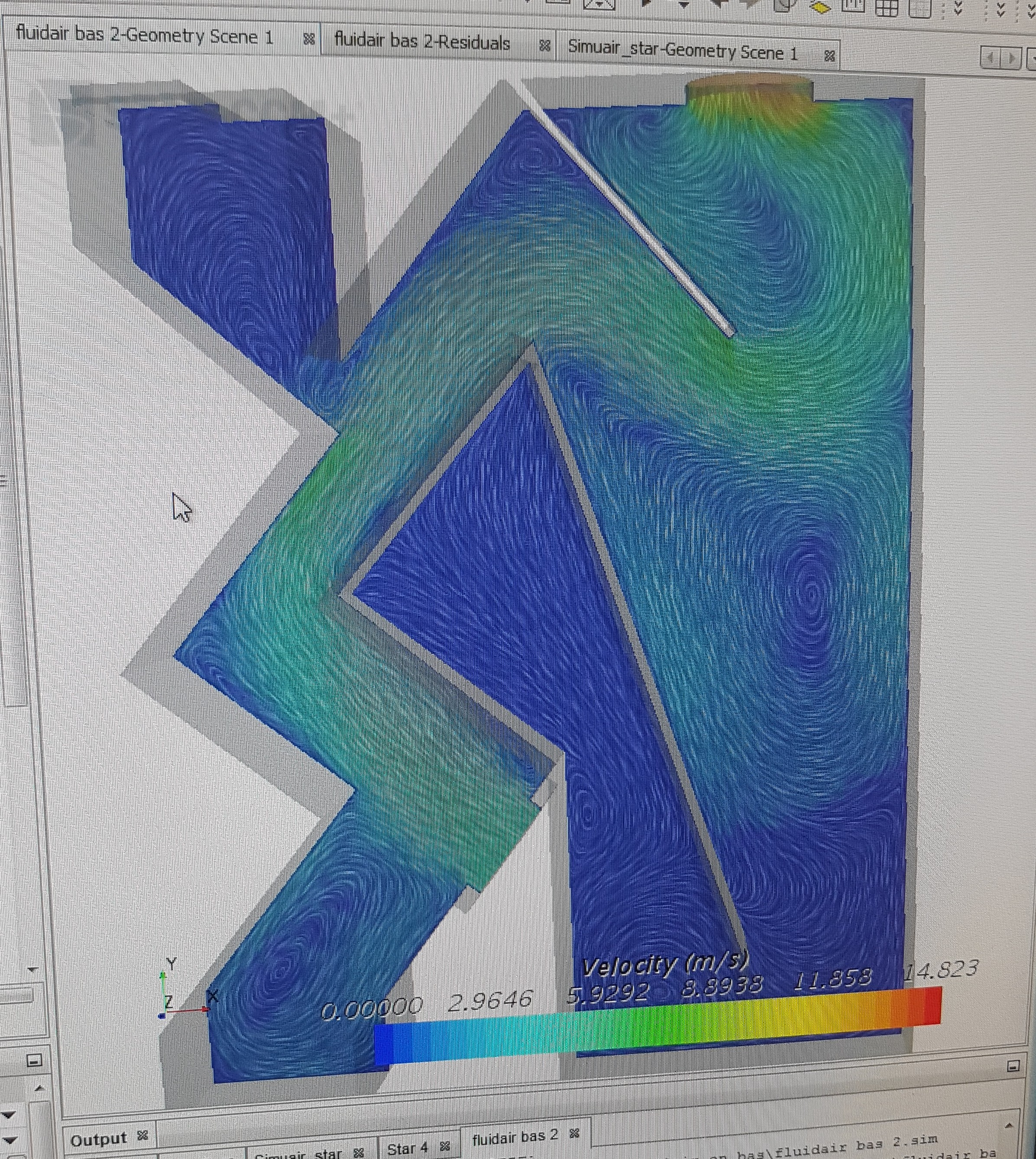

- La simulation numérique du phénomène : cette maquette numérique réalisée avec le logiciel Star CCM+ permet de se focaliser sur l’optimisation des paramètres clés identifiés précédemment

- simulation numérique

- Détail du flux d’air

Bien évidemment cette démarche ne permet pas de définir complètement la solution technique mais elle permet d’éviter des points de blocage. Il s’agit ensuite de développer la solution avec des modèles plus précis, voir des essais par prototypage.

Merci à l’équipe projet pour le partage de leur travail: Robin Behague, Julien Foubert, Alexis Moschenross, Steven Pellerin et Nicolas Thierstein

Crédits photos: Thierstein Nicolas

4 commentaires

Bonjour,

Si vous voulez plus d’infos techniques et financières, je suis à votre disposition pour vous donner d’autres pistes et solutions pour les différentes étapes de tri.

Ou bien RdV au salon POLLUTEC, si vous êtes intéressés par ces différentes technologies de tri.

Aurélien TRUCHASSOU

GM2001

Merci pour votre proposition. Je réfléchis comment intégrer votre expertise dans le projet et je reviens vers vous

Démarche positive.

Philippe K

Merci !