L’INSA Strasbourg et Schaeffler France sont partenaires depuis plus de 10 ans. Chaque année, de nombreux élèves de l’école du département mécanique y réalisent leur stage. Du stagiaire ouvrier au stage de projet de fin d’étude (PFE), tous trouvent leur place au sein de l’entreprise. Cette année, M. Samuel Berthe, élève ingénieur en 4ème année de la spécialité génie mécanique a réalisé un stage technicien au sein du service industrial enginering de l’usine industrie.

Site de Schaeffler France à Haguenau

L’activité de Schaeffler France sur le site de Haguenau se divise en deux usines principales qui sont l’automobile et l’industrie. Cette dernière, lieu du stage, fabrique principalement des guidages linéaires, pour les machines-outils par exemple. Le service industrial enginering a, quant à lui, pour objectif d’améliorer le processus de fabrication ainsi que les produits. Le stage réalisé s’est inséré dans un projet plus général en lien avec les processus d’amélioration de la rectitude des rails.

Exemple de guidage linéaire conçu et produit sur le site de Haguenau

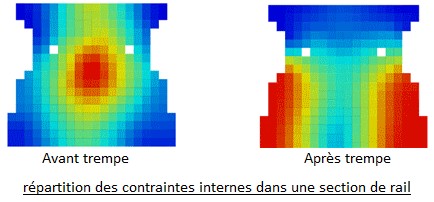

L’objectif de ce stage technicien réside dans une meilleure connaissance et compréhension de la répartition des contraintes internes dans le rail suite aux différentes étapes du procédé de fabrication (traitements thermiques et usinage). En effet, les contraintes résiduelles sont à l’origine des déformations qui doivent être corrigées par différentes étapes de redressement mécanique. La connaissance de l’état des contraintes internes permet alors d’évaluer l’impact de changement dans le processus en termes d’intensité et de localisation de ces contraintes. Ainsi, les modifications des contraintes peuvent être, à terme, reliées à la rectitude des rails, rectitude qui définit la qualité des guidages.

Au cours de ce stage, des moyens d’usinage et de contrôle disponibles au sein des deux plateformes (la plateforme mécanique et la plateforme SMIS) de l’INSA Strasbourg ont été mis en œuvre. Deux techniques ont été utilisées dans cette optique pour analyser l’état de des contraintes résiduelles de rails produits :

- la technique par diffraction des rayons X (technique non destructive)

- la technique du trou incrémental, qui permet une observation sur une profondeur plus importante.

Appareil de diffraction des rayons X (D8 – Bruker) disponible à la PF SMIS

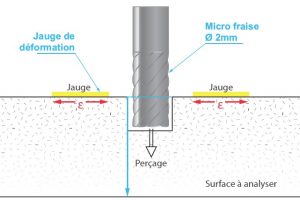

La méthode du trou incrémental aussi intitulée perçage suivi par jauges de déformation permet de déterminer les contraintes résiduelles en surface et en profondeur. Ces mesures sont réalisées selon ASTM E837 Standard Test (Method for Determining Residual Stresses by the Hole-Drilling Strain-Gage Method). La méthode du perçage incrémental consiste à percer un trou (généralement de diamètre 1,8 mm et de profondeur 1,2 mm) au centre d’une rosette de jauges de déformation. Les déformations à la surface sont enregistrées en fonction de la profondeur de perçage. Une méthode de calcul permet de déterminer les contraintes résiduelles à l’emplacement du trou contraintes moyennes ou profil des contraintes en fonction de la profondeur.

Schéma de principe de la technique du trou incrémental

Fraiseuse utilisée pour la réalisation des trous selon la norme ASTM E837 (plateforme mécanique de l’INSA de Strasbourg)

L’observation dans la section du rail et dans la longueur ont alors permis, après différents traitements informatiques, d’obtenir une première observation de la répartition des contraintes dans un rail série avant et après trempe.

Résultats obtenus lors du stage avec la représentation de la distribution des contraintes au sein d’une section d’un rail

Samuel Berthe, élève ingénieur de 4ème année en génie mécanique témoigne:

J’avais déjà effectué l’an passé mon stage chez Schaeffler France. Je produisais d’ailleurs les rails sur lesquels j’ai travaillé cette année. J’ai beaucoup apprécié travailler sur ce sujet parce que j’ai dû faire preuve d’adaptabilité. D’abord, il m’a fallu m’intégrer dans un projet débuté deux ans auparavant. Il m’a aussi été nécessaire de me former sur des techniques avancées d’analyse des contraintes. Le contexte industriel a, lui aussi, été un élément à intégrer dans ma démarche. J’ai cependant pu compter sur l’aide de nombreuses personnes aussi bien à l’INSA qu’à Schaeffler France. Ce partenariat a donc été pour moi une chance de progresser dans les meilleures conditions.

Article rédigé par Hervé Pelletier

Crédits photos et sources:

Insa Strasbourg et Schaeffler France

Sonats europe technologies groupe

Appareil de diffraction Bruker